Modernizarea instalatiei de ardere a lignitului la cazanul de abur de 1035 t/h

30.01.2017 09:30

In viitorul foarte apropiat, cazanele de abur de 1035 t/n din centralele electrice Rovinari si Turceni trebuie sa functioneze cu emisii reduse de oxizi de azot de maxim 200 mg/Nmc (@ O2=6%), conform prevederilor Directivei europene 75/2010. In acest articol vor fi prezentate principalele solutii tehnice (masuri primare si secundare) posibil a fi aplicate la aceste cazane in scopul realizarii unor emisii de NOx care sa se incadreze in limita admisa.

1. Caracteristicile lignitului si formarea NOx

Prima problema care trebuie avuta in vedere este definirea caracteristicilor lignitului cu care vor fi alimentate cazanele din aceste centrale electrice si anume caracteristicile tehnice pentru banda de calitate a lignitului si pentru carbunele de proiect (garantie). Toate aceste caracteristici tehnice sunt de cea mai mare importanta deoarece sunt date de intrare pentru calculele de dimensionare tehnologica a noii instalatii de ardere cu emisii de NOx reduse si de verificare a regimurilor de functionare a cazanului reechipat cu noua instalatie de ardere.

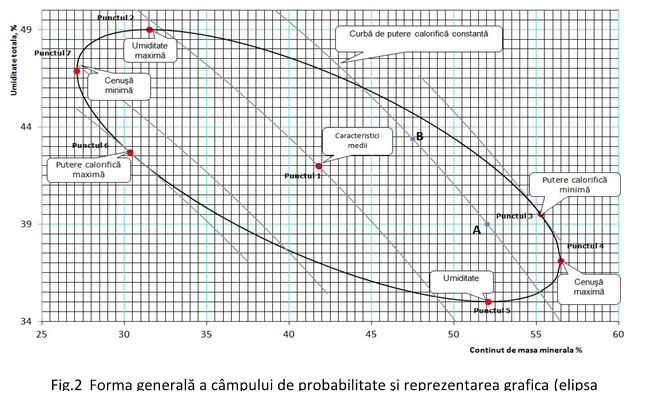

In acest scop, este indicat ca prin analiza statistica si corelativa a rezultatelor analizelor de laborator (continut de umiditate, continut de cenusa si putere calorifica inferioara) prezentate in buletinele de analiza a probelor de lignit prelevate din cariere, de la statia de concasare a centralei sau de pe benzile de alimentare a cazanelor in ultimii 1-2 ani (minim 1500 de analize) sa fie pusa in evidenta asa numita „elipsa caracteristica” a lignitului. In anexa data in finalul acestui articol sunt prezentate date generale despre utilitatea „elipsei caracteristice” si, pentru exemplificare, este prezentata „elipsa caracteristica” pentru lignitul cu care este alimentata o centrala electrica, construita cu ajutorul unui program de calcul specializat [B.1].

Totodata, de mare importanta este precizarea corecta a continutului de azot al lignitului cu care sunt alimentate cazanele din centrala electrica. In acest scop este indicat sa fie prelevate si analizate probe reprezentative de lignit din fiecare cariera sau mina care alimenteaza centrala electrica, cu determinarea cel putin a puterii calorifice inferioare, continutului de umiditate higroscopica si umiditate de imbibatie, continutului de cenusa, carbon fix, materii volatile si analiza elementara, care sa includa si continutul de azot.

Intrucat in aceasta faza nu este cunoscuta „elipsa caracteristica” a lignitului cu care sunt alimentate cazanele din centralele electrice amintite, in analiza din acest referat au fost avute in vedere urmatoarele caracteristici informative pentru banda de calitate a lignitului utilizat in centralele electrice ale Combinatului Energetic Oltenia (la masa initiala) :

- putere calorica inferioara 1600 - 2000 kcal/h

- continut de umiditate 40 - 46 %

- continut de cenusa 20 - 24 %

- continut de azot la masa initiala Ni=0,50-0,75%

- continut de sulf la masa initiala Si=0,8-1,3%

- continut de materii volatile Vi=20,3-23,8%.

Pentru comparare, in tabelul de mai jos sunt prezentate caracteristici (de proiect) ale lignitilor cu care sunt alimentate cazane cu functionare pe lignit din centrale electrice din alte tari, care au puterea termica si constructie asemanatoare cu cazane din centrale electrice din Romania si la care s-au executat sau sunt in curs de executie lucrari de retehnologizare a instalatiilor de ardere pentru functionarea cu emisii reduse de NOx < 200 mg/Nmc (@O2=6%) :

|

Centrala termoelectrica |

Cazan (t/h) |

Pci (MJ/kg) |

Wi (%) |

Ai (%) |

Vmc (%) |

Ni (%) |

Nmc (%) |

Si (%) |

|

Maritsa Est 2 - Bulgaria |

670 |

6,6 |

54 |

15 |

57,5 |

0,37 |

1,20 |

2,10 |

|

Maritsa Est 3 - Bulgaria |

670 |

6,4 |

53 |

17 |

57,5 |

0,36 |

1,19 |

1,33 |

|

Matra - Ungaria |

670 |

7,7 |

44 |

20 |

|

0,50 |

1,39 |

|

|

Bitola - Macedonia |

670 |

7,3 |

52 |

14 |

60 |

0,42 |

1,70 |

0,52 |

|

Janschwalde - Germania |

815 |

8,6 |

56 |

8,4 |

57 |

0,31 |

0,87 |

0,91 |

|

Neurath - Germania |

970 |

8,0 |

54 |

10 |

55 |

0,30 |

0,83 |

|

|

Belchatow - Polonia |

1100 |

7,7 |

51 |

12 |

54 |

0,32 |

0,86 |

|

|

Sostanj - Slovenia |

1050 |

9,5 |

41 |

17 |

66,7 |

0,73 |

1,74 |

1,28 |

|

Kostolac B - Serbia |

1000 |

8,4 |

44 |

18 |

59,1 |

0,44 |

1,15 |

0,56 |

|

Nicola Tesla A - Serbia |

920 |

6,7 |

52 |

18 |

59 |

0,45 |

1,76 |

0,50 |

|

Kardia - Grecia |

950 |

5,5 |

57 |

13 |

57 |

0,20 |

0,67 |

0,40 |

|

Florina - Grecia |

1000 |

7,8 |

38 |

27 |

61,5 |

0,20 |

0,56 |

0,70 |

|

Yallourn - Australia |

1100 |

8,4 |

62 |

< 4 |

|

< 1,0 |

|

< 1,0 |

|

CE Oltenia - Rovinari CE Oltenia - Turceni |

1035 1035 |

7,5 7,3 |

43 44 |

21 22 |

60,3 60,0 |

0,60 0,70 |

1,67 2,05 |

1,02 0,90 |

Pci- puterea calorica inferioara; Wi - continut de apa; Ai - continut de cenusa; Vmc - continut de materii volatile (la masa combustibila); Ni - continut de azot (la masa initiala); Nmc - continut de azot (la masa combustibila); Si - continut de sulf

Una din particularitatile foarte importante ale lignitilor romanesti este continutul mare de azot Ni=0,50-0,75%, comparativ cu lignitii din alte tari europene - Germania, Polonia, Grecia, Bulgaria, Ungaria - care au un continutul de azot Ni= 0,20-0,45%. Aceasta conduce la dificultati majore in procesul de reducere a emisiilor de NOx in gazele rezultate in urma arderii lignitului in stare pulverizata.

Cu ocazia analizei tehnice privind caracteristicile lignitilor romanesti din bazinul Oltenia, pe baza unor analize de laborator efectuate asupra unor prelevări de lignit din cariere si a mai multor probe de lignit prelevate de la teste de performanta la cazane din centrale electrice, am constatat si am pus in evidenta o dependenta matematica a continutului de azot al lignitilor romanesti in functie de puterea calorica inferioara si anume : continutul de azot la masa initiala (Ni) creste odata cu cresterea puterii calorice inferioare (Qii,kcal/kg). Aceasta dependenta este de tip linear (vezi fig.1) si este dovedita prin metoda regresiei matematice lineare, rezultand relatia:

Ni (%) = 3Qii(kcal/kg)/10000 + 0,07

(definita pentru un coeficient de corelatie r = 0,95).

Fig.1. Variatia continutului de azot la masa initiala (Ni) in functe puterea calorica inferioara a lignitului

■ Analize ale lignitului din bazinul Oltenia (carierele Jilţ-Nord, Jilţ-Sud, Roşia şi Peşteana)

■ Alte analize ale lignitului din bazinul Oltenia utilizat la probe şi măsurători termotehnice la cazane de abur

Totodata, cu ocazia analizei tehnice s-a verificat si daca exista o dependenta a continutului de azot la masa combustibila a lignitului (Nmc) in functie de puterea calorica inferioara si s-a constatat ca nu exista practic o astfel de dependenta: continutul de azot la masa combustibila (Nmc) este aproximativ constant in toata gama de puteri calorice ale lignitului analizate (vezi fig.2). Apreciez ca cele doua constatari mentionate mai sus au oarecari implicatii in desfasurarea proce-selor de ardere a lignitului in stare pulverizata, indeosebi in instalatiile de ardere cu emisii reduse de NOx, si anume: la variatia puterii calorice inferioare a lignitului (Qii), evident variaza si debitul de lignit introdus in focar pentru mentinerea sarcinii termice constante - daca Qii creste, debitul de lignit ars scade, iar daca Qii scade, debitul de lignit ars creste. In acest fel se ajunge in situatia in care cantitatea de azot introdusa in focar cu lignitul pentru ardere este aproximativ constanta si ca urmare este de asteptat ca influenta continutului de azot (Ni) la masa initiala a lignitului asupra procesului de formare a NOx in focar sa nu fie de foarte mare importanta.

Fig.2. Variatia continutului de azot la masa combustibila (Nmc) in functe puterea calorica inferioara a lignitului

■ Analize ale lignitului din bazinul Oltenia (carierele Jilţ-Nord, Jilţ-Sud, Roşia şi Peşteana)

■ Alte analize ale lignitului din bazinul Oltenia utilizat la probe şi măsurători termotehnice la cazane de abur

Este recunoscut faptul că formarea NOx este un proces foarte complex și depinde de temperaturile locale din focarul cazanului, de stoichiometria arderii și reacțiile chimice, în principal în zonele de ardere, indeosebi in zona din imediata apropiere a arzătoarelor. De asemenea, este general acceptat faptul că nivelul emisiilor de NOx rezultate din arderea cărbunelui pulverizat este influențat de trei factori:

- proprietățile cărbunelui

- conceptia instalatiei de ardere (proiectarea focarului si a arzatoarelor)

- modul de exploatare a cazanului : sarcina, excesul de aer, grupuri de mori si arzătoare în functiune etc

Rezultatele experimentale obtinute pana acum, au condus la concluzia ca pentru a estima emisiile de NOx ale diferitelor sorturi de cărbuni utilizati intr-o instalatie de ardere care functioneaza în condiții de exploatare similare, este necesara cunoasterea doar a doua componente caracteristice ale carbunelui: conținutul de azot si cantitatea de materii volatile, care sunt degajate in zona de aprindere si de ardere, unde temperaturile sunt ridicate.

Astfel, in zona de ardere, pe de o parte, azotul continut de combustibil este oxidat si formeaza NO, iar pe de alta parte, din reactiile chimice ale materiilor volatile rezulta compusi secundari de genul HCN, NHi si CN, care pot reactiona intre ei si cu NO, cu formarea de N2 si NOx [B.2], [B.3], [B.4].

In fig.3 sunt prezentate rezultatele unor masuratori privind concentratiile de NOx in gazele de ardere realizate in exploatare la cazane din centrale electrice in functie de continutul de azot la masa combustibila (Nmc) pentru carbuni de diferite proveniente : se constata cu evidenta ca odata cu cresterea continutului de azot din carbunele utilizat, emisiile de NOx in gazele de ardere evacuate din cazane au tendinta semnificativa de crestere [B.2]. In aceasta figura am introdus si date cu emisii de NOx obtinute la arderea unor sorturi de lignit din bazinul Oltenia in instalatii de ardere „clasice” ale cazanelor de 1035 t/h din termocentralele Turceni si Rovinari, precum si pentru lignitul din bazinul Maritza (Bulgaria) utilizat la cazanele de 670 t/h de la termocentrala Maritza-Est 3 inainte de modernizare [B.12]. Putem constata cu usurinta ca si aceste valori ale emisiilor de NOx se inscriu in trendul de variatie in functie de continutul de azot Nmc al lignitilor utilizati.

Fig. 3. Variatia emisiilor de NOx (ppm @ O2=6%) in functie de continutul de azot la masa combustibila (Nmc %) a carbunelui [B.2]

In configuratia actuala a instalatiilor de ardere „clasice”, conform masuratorilor efectuate in ultima vreme, cazanele de abur de 1035 t/h din centralele electrice Rovinari si Turceni functioneaza cu urmatoarele valori ale emisiilor de NOx :

|

Tipul cazanului |

Sarcina termica a cazanului, % |

Emisii de NOx,mg/Nmc (@O2=6%) |

|

C.1035 t/h - Turceni (arzatoare Babcock) |

100…60 |

450…500 |

|

C.1035 t/h - Rovinari (arzatoare Babcock + OFA) |

95…55 |

350…480 |

Luand in considerare valorilor emisiilor de NOx obtinute la masuratorile efectuate la aceste cazane au fost construite graficele de variatie a acestor emisii in functie de sarcina termica prezentate in fig.4. Din aceste grafice constatam ca emisiile de NOx depasesc valorile aprobate conform normelor in vigoare (Directiva europeana 2010/75/UE si Legea nr. 278/2013).

1.png)

Fig.4. Variatia emisiilor NOx cu sarcina cazanului de abur de 1035 t/h (Rovinari, Turceni)

De asemenea, constatam ca emisiile de NOx cresc odata cu reducerea sarcinii cazanului si acest lucru se datoreaza in principal cresterii excesului de aer in zona de ardere a focarului, ca urmare a introducerii de aer primar pentru reglarea temperaturii la iesirea din separatoarele morilor la sarcini partiale.

2. Stadiul actual al tehnicii privind arderea lignitilor in stare pulverizata cu emisii reduse de NOx < 200 mg/Nmc

Asa cum anterior am aratat, in timpul procesului de ardere a lignitului in stare pulverizata, formarea oxizilor de azot este influentata în principal de azotul prezent în combustibil si anume, reactia dintre conținutul de azot al componentelor volatile (degajate in faza de piroliza primara) cu oxigenul existent in zona de ardere reprezinta principala sursa pentru NO. Experimental s-a constatat ca acest mecanism nu este atat de dependent de temperatura, dar este influentat sensibil de concentratia oxigenului din flacara si de timpul de rezidenta in focarul cazanului : atmosfera saraca in oxigen (reducatoare) si timpul mai mare de rezidenta in focar conduc la reducerea emisiilor de oxizi de azot. Prin timp de rezidenta se intelege durata necesara gazelor de ardere pentru parcurgerea distantei dintre centrul arzatorului principal pana la zona unde s-au racit la 800°C (temperatura limita la care inca mai arde oxidul de carbon din gazele de ardere). Pentru calcularea vitezei de curgere se accepta o temperatura a gazelor de ardere de 1000°C [B.4].

Cel de al doilea produs rezultat in faza de piroliza primara este cocsul, care mai contine putin azot, strict legat de cantitatea reziduala de volatile ramase in particula. In principiu, cu cat temperatura la care are loc piroliza este mai ridicata si cu cat diametrul particulei este mai mic, se reduce cantitatea de azot (N) care a mai ramas in cocsul rezidual. Compusii care contin azot din particula de cocs rezidual se vor descompune la limita particulei sau in atmosfera gazoasa, formand NO si/sau N2, dupa cum atmosfera este oxidanta sau reducatoare. Ca urmare, din arderea cocsului rezidual va rezulta numai o cantitate foarte redusa de NO in comparatie cu cea formata de azotul eliberat odata cu materiile volatile.

In principiu, pentru reducerea emisiilor de NOx la instalatii de cazane se aplica masuri primare si masuri secundare. Masurile primare se refera la tehnologii si instalatii aplicate la sistemele de ardere, care reduc in mod direct emisiile de NOx la locul de formare. Masurile secundare se refera la tehnologii si instalatii care reduc emisiile de NOx dupa procesul de ardere. Masurile de reducere a emisiilor de NOx sunt prezentate in cele se urmeaza.

2.1. Masuri primare pentru reducerea emisiilor de NOx

Cercetari experimentale desfasurate incepand cu anii 1980 in multe centrale electrice cu functionare pe lignit din Europa si din lume au demonstrat că atmosfera reducatoare si timpul de rezidenta în focarul cazanului au influenta decisiva pentru reducerea emisiilor poluante de NOx. Pentru a se realiza acest lucru, următoarele măsuri primare de reducere a emisiilor de NOx la valori sub 200 mg/Nmc (O2=6%) au fost încercate și testate cu succes in instalatiile de ardere a lignitilor [B.3], [B.5]…[B.28] :

- reducerea excesului de aer de ardere (valoarea uzuala la fine focar λf=1,15);

- introducerea aerului de ardere in trepte si divizarea zonei de ardere in doua zone - zona de ardere primara cu exces de aer substoichiometric (λ<1) si zona post-ardere cu exces de aer supra-stoichiometric (λ>1);

- introducerea prafului de lignit in trepte, cu concentratie mai mare in zona de ardere primara si concentratie mai mica in zona de deasupra zonei primare;

- optimizarea si echilibrarea admisiei aerului la arzatoare;

- imbunatatirea amestecarii pentru a obtine uniformizarea compozitiei gazelor de ardere in focar;

- montarea unei instalatii de recirculare a gazelor de ardere.

Practica a demonstrat ca in cazul arderii unor ligniti cu continut de azot Ni=0,30-0,45% aplicarea numai a primelor cinci masuri din cele mai sus enumerate a condus la reducerea emisiilor de NOx sub 200 mg/Nmc (O2=6%) [B.7].

Insa, este necesar de precizat faptul ca trebuie facuta distinctie intre solutiile tehnice privind reducerea emisiilor de NOx la arderea lignitului in stare pulverizata in cazul modernizarii si retehnologizarii cazanelor existente fata de cazanele nou construite. Astfel, la cazane noi ale unor grupuri energetice de mare putere, nu este nici o problema in constructia unor focare mari, la care se pot realiza timpi de rezidenta foarte lungi si, ca urmare, atingerea nivelului pentru emisii de NOx si CO mai mici de 200 mg/Nmc nu ridica probleme. In schimb, la cazanele aflate in exploatare supuse unei retehnologizari, care sunt de regula cazane de debite mai mici si construite dupa norme vechi, marirea timpului de rezidenta este de cele mai multe ori limitata.

De aceea, in conceptia instalatiilor de ardere ale cazanelor supuse unor lucrari de retehnologizare, pentru realizarea masurilor de crestere a timpului de rezidenta atat in zona primara de ardere (substoichiometrica) cat si in zona de post-ardere (suprastoichiometrica), sunt avute in vedere urmatoarele criterii:

- Reducerea excesului de aer de ardere la iesirea din focar

Coeficientul de exces de aer la iesirea din focar se stabileste de regula 1,15. Datorita acestui fapt, volumul de gaze de ardere este mai mic, ceea ce conduce la o viteza mai mica de parcurgere a focarului si in final la un timp de rezidenta mai mare.

- Introducerea aerului de ardere in trepte si divizarea zonei de ardere in doua zone - zona de ardere primara cu exces de aer substoichiometric (λ<1) si zona post-ardere cu exces de aer supra-stoichiometric (λ>1)

Coeficientul de exces de aer la arzatoare (λarz) este mentinut la cca 0,9. Aceasta conduce la stabilirea unei atmosfere reducatoare in zona de aprindere a si ardere primara a materiilor volatile cu formarea de emisii de NOx reduse si la reducerea emisiilor de NOx formate.

Desigur, datorita conditiilor substoichiometrice din aceasta zona, arderea nu poate fi completa si in gazele de ardere apar componente combustibile, in cea mai mare parte CO, care vor fi oxidate in zona de post-ardere suprastoichiometrica prin introducerea de aer aditional, de obicei prin diuze de insuflare amplasate pe doua sau trei nivele la partea superioara a focarului (in limbajul de specialitate denumit aer post-ardere sau „over fire air” - prescurtat OFA). Sistemului OFA de insuflare a aerului de post-ardere poate fi realizat cu diuze circulare pozitionate pe peretii focarului sau colectoare echipate cu diuze instalate intre pachetele de serpentine ale supraincalzitorului de deasupra focarului. Viteza de insuflare a aerului post-ardere trebuie sa fie de 40-55 m/s, pentru a se obtine un impuls rezonabil, care sa asigure un amestec corespunzator intre aerul de ardere cu gazele de ardere.

In situatia in care cu presiunea disponibila a aerului de ardere nu este posibila obtinerea unor viteze de insuflare a aerului post-ardere corespunzatoare se prevad ventilatoare de aer „booster” si in acest caz sistemul se numeste BOFA.

In fig.5 este prezentata variatia excesului de aer (la arzatoare si la iesirea din focar) in functie de sarcina cazanului pentru cazul obisnuit al unui cazan cu arderea lignitului in stare pulverizata echipat cu arzatoare cu emisii reduse de NOx [B.20]; la reducerea sarcinii cazanului excesul de aer la iesirea din focar, dupa sistemul de insuflare a aerului de post-ardere OFA, are valori crescute ca urmare a cresterii infiltratiilor de aer fals.

Fig.5. Variatia excesului de aer cu sarcina cazanului [B.20]

- Introducerea prafului de lignit in trepte, cu concentratie mai mare in zona de ardere primara si concentratie mai mica in zona de deasupra zonei primare

Fiecare sistem de macinare si ardere este constituit dintr-o moara ventilator sau moara ventilator cu ciocane inaintase, care alimenteaza cate un grup de arzatoare care contine cel putin un arzator principal si un arzator de balast (vapori) montat deasupra arzatorului principal. Cu ajutorul unui concentrator de praf sau a unui separator de praf de constructie speciala, sistemul de ardere poate fi astfel ajustat incat arzatorul principal poate primi praf cu concentratie mai mare (intre 70-90% din cantitatea totala de praf) fata de arzatorul de balast (care primeste 30-10% din cantitatea totala de praf) si ca urmare arderea este mutata mai jos, fapt ce conduce la marirea timpului de rezidenta. Totodata, arzatoarele de praf pot fi montate cu o inclinare spre in jos de 10°-15° si acest lucru conducand la un parcurs mai mare in focar, deci la o usoara crestere a timpului de rezidenta.

- Optimizarea si echilibrarea admisiei aerului de ardere

Alimentarea cu aer a arzatoarelor de praf (aer secundar), a morilor (aer primar pentru reglarea temperaturii la separator) si a sistemului OFA (aer post-ardere) se face dintr-un colector comun al cazanului prin canale de distributie noi, dimensionate conform noilor debite de functionare.

Pentru reducerea NOx este necesara masura debitului de aer secundar introdus la fiecare arzator si reglarea exacta a raportului aer/combustibil in functie de puterea termica a ficarui arzator, precum si distributia optima a aerului de ardere la arzatoarele principale, arzatoarele de balast si sistemul OFA. Acest lucru se realizeaza cu ajutorul unor sisteme automate de reglare a combustiei cu microprocesoare de ultima generatie si un sistem evoluat de monitorizare a focarului cazanului pentru cunoasterea in permanenta a distributiei de temperaturi, concentratii de O2 si concentratii de CO pe nivele ale focarului.

- Imbunatatirea amestecarii intre praful de lignit si aerul de ardere in focar

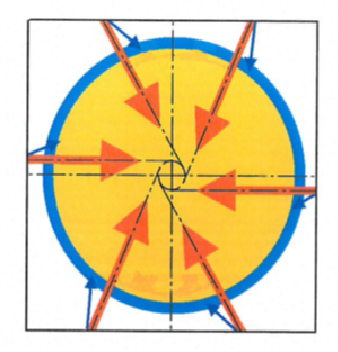

Aproape toate cazanele care ard lignit in stare pulverizata sunt echipate cu sisteme de ardere tangentiale, la care jeturile de praf si de aer sunt dirijate pe directia tangenta la un cerc imaginar amplasat in centrul focarului.

In vederea incadrarii in limitele admise de norme pentru emisiile de NOx si CO, este necesara prevederea de arzatoare de praf noi, (de regula numite arzatoare cu NOx redus – prescurtat ANR); aceste arzatoare, pe langa cerintele pentru arzatoarele conventionale („clasice”) - aprindere rapida si sigura, flacara autostabilizata, umplere corespunzatoare a focarului fara atingerea peretilor - trebuie sa indeplineasca si masurile primare pentru reducerea emisiilor mai inainte prezentate.

Pentru a preveni contactul flacarii cu peretii focarului si in acelasi timp pentru a asigura o buna umplere a focarului, puterea termica a arzatoarelor se limiteaza in functie de dimensiunile camerei de ardere si, avand in vedere incarcarea termica admisa a braului de arzatoare (2,3…3,2 MW/m2) [B.8], se determina numarul de nivele de arzatoare si/sau inaltimea arzatoarelor.

Scopul principal al conceptului sistemului de ardere a lignitului in stare pulverizata cu emisii reduse de NOx este de a realiza o functionare stabilizata a arzatorului, fara pulsatii la arderea substoichiometrica si obtinerea unor concentratii omogene si reduse de CO si cocs rezidual in gazele de ardere care intra in zona post-ardere de deasupra arzatoarelor, precum si fara aparitia unor zone de flacara mai fierbinte (cu varfuri de temperatura). Acest lucru este realizat in special prin alegerea tipului si amplasarea arzatoarelor in camera de ardere, dar si prin selectarea modului de etapizare a introducerii aerului de ardere in trepte.

Arzatoarele cu NOx redus (ANR) folosite pentru arderea lignitului in stare pulverizata sunt de doua tipuri :

- arzatoare cu jeturi paralele (conventionale, cu fante cu sectiunea dreptunghiulara)

- arzatoare cu jeturi rotunde (turbionare, tip RS).

In cazul arzatoarelor cu jeturi paralele, experienta a aratat ca un amestec bun intre jeturile de praf si cele de aer pentru NOx redus se obtine cu o viteza a aerului secundar (aer inferior, aer intermediar si aer superior) de 45 m/s si o viteza a amestecului primar de gaze de transport al prafului de 18 m/s. Pentru stabilizarea aprinderii, la fantele de carbune ale arzatoarelor principale se insufla aer de miez in amestecul primar prin intermediul unor ajutaje separate. La arzatoarele de balast (vapori), deoarece sunt alimentate cu putin praf, de regula nu sunt prevazute cu aer secundar ci numai cu aer de miez.

Dupa combinarea completa a aerului secundar cu amestecul primar excesul de aer in partea superioara a arzatoarelor se ridica la aproximativ λ=0,95. Din acest motiv, pe langa actiunea favorabila a atmosferei reducatoare din zona arzatoarelor privind reducerea emisiilor de NOx apare si un mare inconvenient : coroziunea tevilor sistemului vaporizator, in zona arzatoarelor de praf. Coroziunea tevilor sistemului vaporizator s-a stabilit ca este produsa de hidrogenul sulfurat (H2S) care se formeaza in conditiile de desfasurare a procesului de ardere cu exces redus de oxigen (λ<1), prin actiunea sulfului din carbune. Pentru prevenirea coroziunii tevilor sistemului vaporizator in zona de ardere se actioneaza asupra modului de dezvoltare a jeturilor de aer secundar la iesirea din arzatoare urmarind creearea unei atmosfere oxidante in apropierea peretilor focarului.

In cazul arzatoarelor cu jet rotund (turbionare) atmosfera reducatoare pentru reducerea formarii de NOx se obtine in interiorul flacarii fiecarui arzator, iar flacara este inconjurata de un invelis de aer turbionat, in acest fel fiind evitata atingerea pretilor focarului de gazele de ardere si producerea fenomenului de coroziune.

Amestecul final intre gazele de ardere care contin inca materii combustibile (CO si cocs rezidual) si aerul de ardere se realizeaza cu ajutorul celor 2-3 sisteme OFA instalate la partea superioara a focarului. De regula, excesul de aer dupa injectia aerului post-ardere la sistemul OFA de la primul nivel va fi aproximativ 1,05, iar dupa injectia aerului post-ardere la cel de al doilea nivel aproximativ 1,2.

Timpul de rezidenta pentru postarderea CO depinde in mare masura de temperatura; s-a constatat experimental ca la instalatiile de ardere de mare putere, odata ce s-a atins temperatura gazelor de ardere in focar de cca 850°C, procesul de post-ardere a CO este finalizat. Ca urmare, amplasarea nivelurilor pentru sistemele OFA va fi determinata de timpii de rezidenta necesari pentru functionarea substoichiometrica si/sau aproape stoichiometrica, realizand o optimizare intre reducerea emisiilor de NOx si arderea cat mai completa a CO din gazele de ardere. Pentru acest lucru inseamna ca trebuie gasit un compromis intre timpii de rezidenta de la arzatoare pana la injectia de aer post-ardere si de la injectia de aer post-ardere pana la un nivel de temperatura a gazelor de ardere de aproximativ 850°C.

Din motivele specificate mai sus, trebuie respectate urmatoarele criterii pentru conceptia sistemelor OFA :

- asigurarea unui timp de rezidenta suficient intre arzatoare si injectia de aer post-ardere si intre injectia de aer postardere si nivelul de temperatura 850°C;

- injectia distribuita a aerului post-ardere in gazele de ardere utilizand mai multe ajutaje pentru realizarea unui amestec omogen;

- asigurarea unui impuls mare al aerului post-ardere pentru a asigura adancimea necesara de penetrare;

- amplasarea corespunzatoare a ajutajelor de aer postardere.

La amplasarea ajutajelor de insuflare se vor avea in vedere viteza de insuflare si distanta pana la gurile de aspiratie a gazelor de ardere pentru turnurile de uscare ale morilor astfel incat sa nu se absoarba aerul post-ardere in turnurile de uscare.

Pentru a asigura un impuls de amestecare suficient aerului post-ardere in toata gama de sarcini a cazanului, vor fi prevazute ajutaje concentrice duble (ajutaj interior si ajutaj exterior), astfel incat la sarcina partiala prin actionarea automata a unei clapete se va inchide ajutajul exterior in pazitia de racire si astfel se asigura marirea vitezei de injectie prin ajutajul interior.

- Alte masuri

Inafara celor cinci masuri primare general valabile pentru reducerea emisiilor de NOx la arderea lignitului in stare pulverizata, mai inainte enumerate, pot fi avute in vedere si alte masuri primare cu caracter particular pentru unele aplicatii.

f1) Marirea inaltimii focarului

Una dintre aceste masuri poate fi marirea inaltimii focarului in cazurile in care odata cu lucrarile de retehnologizare a instalatiei de ardere pentru reducerea emisiilor de NOx se vor executa si lucrari de inlocuire a suprafetelor de schimb de caldura ale cazanului. Marirea inaltimii focarului va fi limitata de spatiul disponibil, atat cat permite structura metalica de rezistenta existenta. Desigur, aceasta masura va conduce la cresterea timpului de rezidenta al focarului la temperaturi mai mari de 800°C.

In fig.6 sunt prezentati timpii de rezidenta in functie de puterea termica a focarului (in MWt) pentru cateva cazane de abur din centrale electrice de mare putere cu functionare pe lignit din Europa, la care s-au realizat cu succes lucrari de retehnologizare a sistemelor de ardere pentru reducerea emisiilor de NOx la valori mai mici de 200 mg/Nmc.

Fig.6. Timpul de rezidenta al focarului pentru cazane de abur din centrale electrice de mare putere cu functionare pe lignit

In diagrama, pe langa punctele nemarcate, cu puteri termice mai mici sau mai mari, am insemnat cateva puncte referitoare la cazane asemanatoare cu cazanul romanesc de 1035 t/h din termocentralele Rovinari si Turceni, echipate cu sisteme de ardere cu insuflare directa cu arzatoare cu jeturi paralele. In aceasta diagrama sunt prezentati si timpii de rezidenta estimati pentru cazanul de 1035 t/h in cazul aplicarii masurilor primare mai sus prezentate pentru reducerea emisiilor de NOx, in doua situatii : fara suprainaltarea focarului si cu suprainaltarea focarului cca 7m; se poate constata ca marirea inaltimii focarului conduce evident la cresterea timpului de rezidenta.

Pentru un cazan la care timpul de rezidenta se gaseste in partea superioara a diagramei, in zona de deasupra curbelor (notata „suficient”), timpul de rezidenta este suficient pentru realizarea emisiilor de NOx reduse, aproape de valoarea 200 mg/Nmc. Daca timpul de rezidenta determinat pentru un cazan se afla in domeniul dintre cele doua curbe, obtinerea unor emisii reduse acceptabile este la limita. In cazul in care timpul de rezidenta se afla in zona de sub curba inferioara (notata „insuficient”), acest timp de rezidenta este insuficient pentru realizarea unor valori admise pentru emisiile de NOx.

f2) Imbunatatirea finetei de macinare a prafului de lignit

Imbunatatirea finetei de macinare a prafului de lignit conduce la reducerea dimensiunii particulelor de combustibil și aceasta conduce evident la reducerea timpului necesar pentru arderea în camera de ardere, cu consecinta directa asupra reducerii emisiilor de NOx.

Finetea de macinare recomandata pentru arzatoarele de praf de lignit cu emisii reduse de NOx este caracterizata prin restul R1<3% pe sita cu ochiuri de 1 mm [B.6].

Pentru obtinerea acestei finete sunt necesare solutii constructive si functionale optimizate pentru separatorii morilor privind o mai buna distributie a prafului de combustibil la trecerea in canalele de praf catre arzatoare si reducerea la minim a recirculatiei de particule catre moara. Noul tip de separator va fi modelat cu ajutorul programului CFD pe baza ultimelor rezultate obtinute in exploatarea unor modele asemanatoare din mai multe centrale electrice cu functionare pe lignit si astfel va fi stabilita pozitia optima a placilor de ghidare si de separare din interiorul separatorului, care pot influenta convenabil distibutia prafului prin canalele de iesire cat si gradul de separare al particolelor pe dimensiuni, finetea de macinare a prafului de carbune, debitul de particole recirculate din separator la moara si caderea de presiune pe separator [B.5], [B.8]. Un exemplu de separator care realizeaza si functia de concentrator de praf este prezentat in figura urmatoare, din care se constata ca intr-o zona mai mare de jumatate din sectiunea de iesire a separatorului concentratia prafului in agentul de transport este cu mult marita.

.png)

Fig.7. Profilul concentratiei de praf de carbune in interiorul unui separator-concentrator de praf (calculat cu programul CFD - Fluent)

Totodata, pot fi aplicate solutii noi privind reconstructia partii de premacinare la morile ventilator cu ciocane prin introducerea celei de a doua trepte de retentie in zona ciocanelor inaintase, care poate fi o treapta de retentie in varianta integrala conform solutiei tehnice din [B.23] sau sau o treapta de retentie sectoriala conform solutiei tehnice din [B.42].

f3) Sistemul de aer post-ardere cu rotatie (ROFA)

In scopul imbunatatirii amestecului produselor de ardere in focar si realizarii unor concentratii cat mai uniforme intre reactanti, in unele cazuri se prevede o dispozitie tangentiala a diuzelor de injectie a aerului post-ardere, care sa realizeze o miscare turbionara de rotatie in focar in sens invers miscarii turbionare obtinuta prin introducerea prafului de carbune si a aerului secundar prin arzatoarele de praf; in acest caz sistemul se numeste ROFA [B.30], [B.31].

Sistemul ROFA produce o miscare de rotatie a volumului de de gaze de ardere în interiorul focarului prin intermediul unui sistem de aer post-ardere ("over fire air") cu ventilator booster. Acest sistem de injecție a aerului post-ardere cu mare viteză induce rotația și produce turbulențe pentru a minimiza curgerea laminară, având ca rezultat o amestecare și distribuție a temperaturii mult mai bune pentru a realiza o ardere mai eficientă. In cazul unui sistem ROFA uzual, 25 - 40% din aerul total de ardere este injectat în partea superioara a focarului prin duze de aer amplasate asimetric, special concepute. Acest lucru creează condiții bune de reglare pentru zona vizata de ardere sub-stoechiometrică, si astfel scade în mod semnificativ formarea de NOx. În comparație cu un sistem convențional OFA sau BOFA, care de obicei este combinat cu arzătoare cu NOx redus (ANR), sistemul ROFA permite ca partea inferioara a focarului sa functioneze în condiții de siguranță și cu performanțe semnificativ mai mari de reducere a NOx, menținând în același timp o ardere eficientă și eliminând necesitatea unor arzătoare cu NOx redus. Reducerile uzuale de NOx obtinute cu tehnologia ROFA se incadreaza in gama de 45-65%, fără utilizarea unor masuri secundare (injectia de substanțe chimice in gazele de ardere - SNCR).

f4) Functionarea la sarcini partiale

In cazul functionarii cazanului la sarcini partiale, limitarea temperaturii agentului de uscare si transport al prafului de carbune la iesirea din separatorul morii se realizeaza de regula prin introducerea de aer primar in turnul de uscare. Insa, cantitatea de aer primar folosita ca mediu de racire trebuie limitata pentru a mentine concentratia de O2 din gaze la iesirea din moara sub 12% (% volum) pentru prevenirea unei explozii, iar la sistemele de ardere cu emisii reduse de NOx cantitatea de aer primar trebuie limitata pentru mentinerea unui exces de aer substoichiometric la arzatoarele in functiune. Pentru respectarea acestor conditii se au in vedere urmatoarele masuri :

- Reglarea turatiei morilor cu ajutorul cuplelor hidraulice, astfel incat la sarcini partiale turatia morilor este redusa la valori la care acestea functioneaza in siguranta si realizeaza debitul de carbune si finetea de macinare solicitate. Prin reducerea turatiei, morile ventilator vor aspira din focar un debit de gaze de ardere mai mic si in acest fel nu va mai fi nevoie de introducerea de aer primar pentru reglarea temperaturii la iesirea din separatoarele morilor;

- Recircularea de gaze ardere reci de la iesirea din cazan, cu ajutorul unui ventilator de gaze de ardere recirculate, si introducerea lor in turnurile de uscare pentru reglarea temperaturii la iesirea din separatoarele morilor in locul aerului primar;

- Introducerea de apa pulverizata fin cu ajutorul unui sistem de injectie in turnurile de uscare inainte de intrarea in mori. Injectia apei se regleaza individual la fiecare moara in functie de temperatura gazelor de ardere la intrarea in moara sau la iesirea din separator.

f5) Reducerea infiltratiilor de aer fals

Experienta de exploatare a cazanelor echipate cu sisteme de ardere a lignitului in stare pulverizata cu arzatoare cu emisii reduse de NOx a aratat ca pentru reducerea excesului de aer total la valori λf=1,15, concomitent cu asigurarea unui exces substoichiometric in zona de ardere primara, asigurarea stabilitatii arderii si posibilitatea de reglare a aerului secundar si a aerului primar este necesar ca din aerul total care participa la ardere o cota de cel putin 85% sa fie introdusa prin preincalzitoarele de aer, iar cota de aer fals care patrunde in focar si sistemele de ardere (turnuri de uscare, alimentatoare de carbune, mori, canale de praf etc) sa nu depaseasca 15% [B.44].

Toate masurile primare mai inainte prezentate pentru modernizarea sistemelor de ardere la cazane de abur existente din centrale electrice sunt masuri cu caracter general, iar aplicarea lor se face prin particularizare la fiecare tip de cazan. Experienta a demonstrat ca in fiecare noua aplicatie la instalatia de ardere a unui cazan existent a fost necesara o optimizarea individuală si această optimizare s-a făcut în mod empiric.

2.2. Masuri secundare pentru reducerea emisiilor de NOx

Aplicarea masurilor primare determina o reducere importanta a concentratiei NOx in gazele de ardere ce parasesc focarul cazanului, dar nu intotdeauna suficienta pentru a satisface cerintele din normele privind emisiile de NOx evacuate pe cosul instalatiilor de ardere. In scopul respectarii valorilor limita ale emisiilor de NOx prevazute de legislatia in vigoare, daca este nevoie trebuie sa se apeleze si la o curatare (denoxare) a gazelor de ardere inainte ca acestea sa fie evacuate pe cosul de fum, spre mediul ambiant. Acest tip de masuri sunt denumite masuri (tehnologii) secundare si de regula denoxarea se produce prin reducere chimica cu ajutorul unor agenti reactivi injectati in gazele de ardere. Mai cunoscute sunt doua procedee :

- reducerea catalitica selectiva (SCR)

- reducerea necatalitica selectiva (SNCR).

Prezentarea tehnologiilor secundare pentru reducerea emisiilor de NOx nu face obiectul prezentului articol si ele pot fi cunoscute din lucrarea [B.2].

Insa, facem precizarea ca sunt cunoscute aplicatii experimentale si aplicatii la scara industriala la cazanele cu functionare pe lignit ale unor blocuri de mare putere (200-380 MWe) numai pentru instalatii SNCR, care au realizat un grad de denoxare a gazelor de ardere de 30-50% [B.34], [B.35], [B.36],[B.37].

Instalatiile SNCR traditionale folosesc mai multe injectoare pentru agentul reactiv (solutii apoase de uree sau amoniac), amplasate pe peretii focarului, de obicei pe mai multe nivele. Pentru SNCR traditionale este caracteristic un grad de complexitate avansat, datorita urmatoarelor doua motive : pe de o parte este necesar un numar mare de injectoare in timp ce jeturile de agent reactiv ale acestora au o patrundere limitata in focarul cazanului, indeosebi in cazul cazanelor mari, iar pe de alta parte este este necesar si un sistem de automatizare complicat pentru conducerea procesului (alegerea injectoarelor care sa dozeze agentul reactiv, reglarea debitului de agent reactiv etc) in functie de distributia temperaturilor masurate in toate zonele focarului, foarte diferite in functie de sarcina cazanului si configuratia arzatoarelor in functiune.

In ultimii ani, un nou tip de instalatie SNCR numita "umbrella SNCR" (U-SNCR) a fost experimentata de compania Alstom (acum General Electric) la cateva cazane cu functionare pe carbune, inclusiv carbune de calitate inferioara (lignit). Aceasta instalatie are un grad de complexitate mai redus și este adecvata pentru orice tip de cazan deoarece nu este dependenta de dimensiunile focarului, iar in exploatare se adapteaza mult mai usor pentru o varietate mare de sarcini si de configurații ale arzătoarelor in functiune [B.38], [B.39], [B.40].

În contrast cu instalatia SNCR traditionala, la sistemul U-SNCR agentul reactiv este injectat in mijlocul focarului cu ajutorul a 1-4 lancii retractabile, cu furtune flexibile racite si diuze a caror pozitie este reglabila pe inaltimea focarului si avand o arie de acoperire cu o raza mare. Astfel, reactivul este pulverizat în jurul duzei sub forma unei umbrele circulare și realizează o mai bună penetrare si acoperire a focarului. Odată ce agentul reactiv este injectat în focar, gazele de ardere antreneaza spre în sus picaturile pulverizate, obtinandu-se un bun amestec intre gazele de ardere și reactivul reducator.

Sistemul U-SNCR inca nu a fost aplicat la scara industriala la cazane cu functionare pe lignit si ca urmare nu se cunosc efectele sale in exploatarea de durata. Se poate aprecia ca un dezavantaj al sistemului U-SNCR poate fi aparitia scaparilor mari de amoniac in gazele de ardere evacuate la cos ca urmare a imposibilitatii de reglare a dozajului agentului reactiv adaptat cu temperaturile gazelor de ardere din diferite zone ale focarului.

2.3. Compararea procedeelor tehnologice disponibile de reducere a emisiilor de NOx

Eficienta procedeelor tehnologice de reducere a NOx variază în funcție de mărimea cazanului, tipul de combustibil, precum și de conditiile de proiectare și exploatare. In tabelul urmator se face o comparare pe baza datelor din literatura de specialitate a capabilitatilor tehnice și economice ale procedeelor de reducere a NOx disponibile pentru centralele termoelectrice care functioneaza cu cărbune [B.32].

Procedeele de reducere a NOx care prevad aplicarea unor masuri primare legate de controlul procesului arderii au, în general, costurile de investitie cele mai mici, dar nu asigura nivelul de reducere a NOx realizabil prin aplicarea unui sistem SCR tradițional. Cu toate acestea, atunci când unul sau mai multe procedee cu aplicarea unor masuri primare de control a arderii sunt combinate cu un sistem SNCR, care este relativ ieftin, este posibilă obținerea unor cote de reducere a NOx similare cu cele ale unui sistem SCR, chiar la o fractie cu mult redusa din costul sistemului SCR.

|

Procedeul de reducere a emisiilor de NOx |

Cota de reducere NOx minima |

Cota de reducere NOx maxima |

Costuri estimate de investitii, $/kW |

|

Gaze de ardere recirculate (GAR) |

10% |

20% |

5 |

|

Aer post-ardere (OFA, BOFA) |

20% |

45% |

10 |

|

Arzatoare cu NOx redus (ANR) |

30% |

50% |

10 |

|

Sistem de reducere non-catalitic (SNCR) |

25% |

50% |

20 |

|

ANR + OFA |

44% |

73% |

20 |

|

ANR +OFA + GAR |

50% |

78% |

25 |

|

ANR + OFA + SNCR |

58% |

86% |

40 |

|

ANR + OFA + GAR + SNCR |

62% |

89% |

45 |

|

Sistem de reducere catalitic (SCR) |

80% |

90% |

100 |

Deși situatia comparativa prezentata in tabelul de mai sus poate să nu fie valabilă în toate cazurile, în mod sigur exista o solutie disponibila pentru reducerea emisiilor de NOx pana la valorile admise de norme, cu costuri de investitie si de exploatare optimizate, la orice tip de cazan.

3. Rechiparea cazanului de 1035 t/h cu instalatie de ardere a prafului de lignit cu emisii reduse de NOx < 200 mg/Nmc

Mai intai, vom prezenta variantele de solutii tehnologice posibile pentru aplicare la instalatia de ardere a cazanului de 1035 t/h in ansamblul ei si apoi vom analiza modificarile necesare si posibile la componentele instalatiei de ardere.

Astfel, pentru cazanul de abur de 1035 t/h pot fi avute in vedere trei variante pentru reducerea emisiilor de NOx la valoarea admisa < 200 mg/Nmc, prezentate in cele ce urmeaza.

3.1. Varianta 1 - mentinerea instalatiei de ardere in starea actuala, cu scaderea excesului de aer la arzatoarele de praf la voloare substoichiometrica (λarz<1) si insuflarea de aer post-ardere (OFA) la partea superioara a focarului pentru completarea arderii

Aceasta varianta poate fi avuta in vedere numai pentru cazanele echipate cu arzatoare de praf intr-un singur etaj si la care prin introducerea OFA emisiile de NOx pot fi reduse la valori de cel mult 350 mg/Nmc (@ O2=6%) in toata gama de sarcina a cazanului. Apoi, prin aplicarea unei masuri secundare de tratare chimica a gazelor de ardere cu ajutorul unei instalatii SNCR cu un grad de denoxare avansat de peste 45%, se vor putea reduce emisiile de NOx pana la limita admisa de 200 mg/Nmc (@ O2=6%). Desigur, in acest scop va fi obligatorie si aplicarea unor modificari si adaptari la celelalte componente ale instalatiei de ardere, prezentate in cap. 4, in primul rand pentru imbunatatirea finetei de macinare realizate de mori si reducerea infiltratiilor de aer fals.

Insa, aplicarea variantei 1 este foarte putin probabila deoarece este de asteptat ca emisiile de NOx in gazele de ardere evacuate nu vor putea fi reduse sub valoarea de 350 mg/Nmc, indeosebi la sarcini partiale (50-80%), din cauza continutului relativ mare de azot din lignit (0,50-0,75%) precum si particularitatilor constructive ale focarului.

Chiar daca solutia din varianta 1 va putea fi aplicata, exista un risc foarte mare de aparitie a fenomenului de coroziune a tevilor vaporizatorului in atmosfera reducatoare din focar ca urmare a functionarii arzatoarelor de praf cu exces redus de aer si astfel pot aparea spargeri de tevi si necesitatea inlocuirii frecvente a acestora. La cazane din centrale electrice din strainatate (Germania, Polonia, Ungaria, Bulgaria) care functioneaza cu ligniti, fenomenul de coroziune a tevilor vaporizatorului a putut fi evitat numai prin reconstructia arzatoarelor de praf, care au fost prevazute cu sisteme de insuflare a aerului de ardere astfel incat in zona peretilor vaporizatorului sa existe in permanenta o atmosfera oxidanta.

3.2. Varianta 2 - reechiparea cazanului de 1035 t/h cu instalatie de ardere a lignitului noua cu arzatoare de praf cu jeturi paralele

Arzatoarele cu jeturi paralele sunt echipate cu fante de sectiune dreptunghiulara pentru injectia amestecului primar (care contine praful de carbune) si pentru injectia aerului secundar (inferior, intermediar si superior) si ca urmare jeturile insuflate in focar au sectiuni dreptunghiulare, iar aerul central (de miez) este insuflat in centrul jetului de amestec primar prin tevi montate ”in cruce” (vezi fig.8-a si 9-a).

Arzatoarele cu jeturi paralele concepute pentru functionarea cu emisii reduse de NOx si montate la cazane energetice pe lignit din strainatate au o constructie asemanatoare cu arzatoarele tip EVT, dar au unele particularitati de constructie si functionale, mai ales in ceea ce priveste dozarea optima a aerului de ardere. Aceste arzatoare au fost dezvoltate in anii trecuti de firmele EVT, Babcock-Lentjes, Babcock-Borsig-Steinmuller, Steinmuller Engineering, Alstom si au fost aplicate in combinatie cu sistemele de insuflare a aerului de post-ardere la partea superioara a focarului (OFA).

Arzatoarele de praf cu jeturi paralele care functioneaza cu emisii reduse de NOx<200 mg/Nmc au fost aplicate incepand cu anii 1990 la cazane cu functionare pe lignit din mai multe centrale termoelectrice din Germania (Janschwalde, Niederaussem, Boxberg, Lippendorf, Schkopau, Neurath, Weisweiler s.a.), Polonia (Belchatow), Bulgaria (Marita Est 1, Marita Est 3), Ungaria (Matra), Serbia (Kostolac, Obrenovac). La cele mai multe din aceste cazane, care utilizeaza ligniti cu un continut moderat de azot Ni=0,25-0,45%, au fost obtinute rezultate corespunzatoare in ceea ce priveste reducerea emisiilor de NOx < 200 mg/Nmc si CO < 200 mg/Nmc (@ O2=6%). Dintre aceste cazane am ales cateva aplicatii de referinta, care pot fi exemple pentru cazul cazanelor de 1035 t/h din centrale electrice Rovinari si Turceni.

In fig.8 si fig.9 sunt prezentate exemple de astfel de arzatoare, care au echipat intr-o prima faza sau care in prezent echipeaza cazanele din termocentrala Janschwalde (12 cazane de 815 t/h) si din termocentrala Marita Est 3 (4 cazane de 670 t/h).

La cazanele prevazute cu arzatoare cu jeturi paralele cu emisii reduse de NOx, prepararea si insuflarea prafului de lignit in focar se face prin insuflare directa sau prin insuflare directa cu concentrator de praf, iar procesele de ardere si reducere a emisiilor de NOx se desfasoara in focar, pe toata inaltimea acestuia si de aceea foarte important este timpul de stationare a particolelor de lignit in focar (cu cat acest timp este mai mare, cu atat emisiile de NOx sunt mai mici).

În cazul arzătoarelor de praf de lignit cu jeturi paralele, experienta de exploatare a aratat ca, din motive datorate solutiei constructive, se produce o distribuţie neuniformă a prafului pe canalele de praf si implicit in jeturile dreptunghiulare la iesirea din arzatoare, ceea ce conduce la formarea in focar a unor zone care au local o concentraţie redusă de praf si o concentraţie de aer mare, precum si a altor zone care au local o concentratie crescuta de praf si o concentratie de aer mica. In consecinta, in aceste zone arderea se desfasoara necorespunzator si se produc emisii mari de NOx (in zonele cu exces mare de aer) si respectiv de CO (in zonele cu exces mic de aer). La aceasta situatie se adaugă faptul că aerul secundar (inferior, intermediar si superior) introdus prin arzatorul cu jeturi paralele, tot din motive datorate solutiei constructive, se amestecă cu praful de lignit încă înainte de încheierea fazei de piroliză si toate acestea fac ca aprinderea şi piroliza sa se realizeaze în condiţii nefavorabile din punctul de vedere al formarii NOx si CO. Datorită aprinderii întârziate şi timpului redus de rezidenţă în focar, arderea nu este completă pâna la finele camerei de ardere. Consecinţa este, pe langa reducerea insuficienta a NOx, si formarea de depuneri pe peretii focarului si pe fasciculele suprafeţelor de încălzire de la iesirea din focar, iar aerul de postardere (OFA) introdus la partea superioara a focarului, in apropierea acestor fascicule ale supraincalzitorului, favorizează în mod deosebit fenomenul de zgurificare.

Un exemplu edificator pentru reechiparea cazanelor cu functionare pe lignit cu instalatii de ardere cu emisii reduse de NOx este cazul termocentralei Janschwalde din Germania [B.6]. Lucrarile de reabilitare a instalatiilor de cazane din aceasta termocentrala s-au desfasurat initial in anii 1991/1992, cu participarea firmelor Babcock-Lentjes, EVT s.a., iar dupa executarea lucrarilor, cazanele au realizat emisiile de NOx sub valorile limita admise de normele europene numai prin aplicarea masurilor primare (arzatoare cu jeturi paralele cu NOx redus + OFA), la utilizarea unui lignit cu continut de azot Ni=0,25-0,31%. Ulterior, in exploatarea cazanelor de 815 t/h din termocentrala Janschwalde, au aparut mari inconveniente, dintre care cele mai dificile au fost zgurificarea focarului si coroziunea rapida a tevilor sistemului vaporizator, in special in zona arzatoarelor de praf [B.10],[B.11]. Coroziunea tevilor sistemului vaporizator s-a stabilit ca se datora atmosferei reducatoare din zona arzatoarelor de praf, produsa in conditiile de desfasurare a procesului de ardere cu exces redus de oxigen (λarz<1), pentru reducerea emisiilor de NOx, in combinatie cu sulful din carbune (Si=0,9%).

Pentru inlaturarea acestor deficiente majore, incepand cu anul 2006 termocentrala Janschwalde a aplicat solutiile de modificare a arzatoarelor de praf cu jeturi paralele, care au fost elaborate de firma Steinmuller Engineering, prezentate in fig.9-b [B.10],[B.11]. La aceste arzatoare au fost modificate duzele de injectie a aerului secundar (inferior, intermediar si superior) prin introducerea unor dispozitive de dirijare a circulatiei aerului secundar spre focar, iar la aerul central (de miez) s-a trecut de la distributia „in cruce” la distributia in H. De asemenea, arzatoarele au fost prevazute cu placi („dinti”) pentru imbunatatirea aprinderii si stabilzarea flacarii prafului de lignit, asa cum se vede in fig.8-c. Cu aceste arzatoare s-a obtinut reducerea fenomenului de coroziune a tevilor vaporizatorului, s-a eliminat un etaj de OFA, dar nu a fost rezolvata complet problema zgurificarii si murdaririi facicolelor de tevi ale suprafetelor de schimb de caldura amplasate la partea superioara a focarului.

a. arzatorul initial tip EVT b. arzatorul Steinmuller Enginering c. stabilizator de flacara la arzatorul Steinmuller Engineering [B.10]

Fig.8. Arzatoare de praf cu jeturi paralele cu emisii reduse de NOx la cazanul de 815 t/h din centrala electrica Janschwalde - Germania

O situatie asemanatoare s-a intalnit la cazanul de 670 t/h din termocentrala Marita Est 3, echipat initial cu un sistem de ardere tangentiala cu arzatoarele de praf prezentate in fig.9-a, care, in scopul evitarii coroziunii tevilor vaporizatorului si reducerii avansate a emisiilor de NOx au fost modificate de firma Steinmuller Engineering prin montarea duzelor de aer secundar central (de miez) cu un alt unghi de inclinare in directia orizontala fata de jetul de amestec primar, prin tevi de distributie cu duze, montate in forma de T (culcat). Dispunerea si dimensionarea tevilor de injectie a aerului central (de miez) asigura ca zona de ardere principala sa fie invaluita intr-un strat subtire de aer, asa cum este aratat in fig.10. Aici este reprezentata calitativ si dozarea de aer secundar la nivelul arzatoarelor individuale, in jeturi „radiale” tangente la cercul imaginar din centrul focarului. La acest cazan, praful de lignit este introdus in focar prin insuflare directa cu concentrator de praf. Pentru asigurarea unei arderi stabile a amestecului aer-praf de carbune, in extremitatea sectiunii de iesire din arzator, pe fiecare fanta de insuflare a prafului sunt prevazute stabilizatoare de flacara asa numitii „dinti” (vezi fig.9-b). Dintii produc reducerea vitezei unei parti din praful de carbune la iesirea din arzator, creând prin aceasta o zona turbulenta de particule de praf, care favorizeaza eliberarea materiilor volatile.

a. arzatorul initial tip EVT b. arzatorul Steinmuller Enginering

a. arzatorul initial tip EVT b. arzatorul Steinmuller Enginering

Fig.9. Arzatoare de praf cu jeturi paralele cu emisii reduse de NOx la cazanul de 670 t/h din centrala electrica Marita Est 3 - Bulgaria [B.13]

Cu aceste modificari ale arzatoarelor si instalarea unui sistem OFA optimizat s-a obtinut reducerea emisiilor de NOx de la 390-400 mg/Nmc la 180 mg/Nmc [B.12], [B.13]. In prezent, la termocentrala Marita Est 3 sunt in exploatare trei cazane de 670 t/h cu arzatoarele de praf modificate si urmeaza ca solutia sa fie aplicata si la al patrulea cazan.

Fig.10. Distributia aerului de ardere in zona braului de arzatoare pe sectiunea transversala a focarului

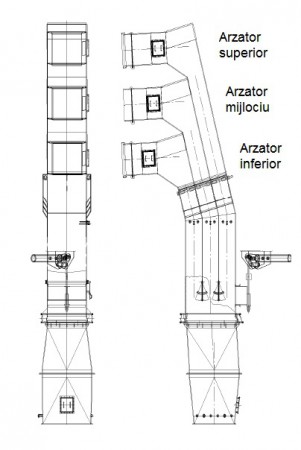

O alta lucrare de referinta importanta executata de firma Steinmuller Engineering in anii 2014- 2015 este reconstructia instalatiei de ardere a unui cazan turn de 1000 t/h de la centrala electrica Kostolac din Serbia (care functioneaza cu lignit cu caracteristici foarte apropiate de cele ale lignitului din bazinul Oltenia - v. tabelul cu caracteristicile lignitilor din cap.1) in vederea incadrarii emisiilor de NOx in valorile llimita prevazute de norme, prin aplicarea numai a unor masuri primare.

Solutiile tehnice aplicate sunt urmatoarele (vezi fig.11 si fig.12) : arzatoare de praf cu jeturi paralele cu emisii reduse de NOx, introducerea concentratoarelor de praf, un sistem de aer post-ardere (OFA) optimizat si recircularea de gaze de ardere reci la turnurile de aspiratie ale morilor [B.14],[B.15], [B.16]. De asemenea, au fost aplicate solutii de reconstructie a morilor ventilator, in principal pentru imbunatatirea finetei de macinare a prafului.

a) vedere a instalatiei de macinare si ardere b) arzatorul de praf tip RSM cu NOx redus

Fig.11. Cazanul de abur de 1000 t/h de la CTE Kostolac (Serbia) [B.15]

In exploatarea curenta, cazanul functioneaza cu excese de aer reduse (vezi fig.12) si realizeaza emisii reduse de NOx=175-200 mg/Nmc in toata gama de sarcini. Testele de acceptanta efectuate in cursul anului 2016 au demonstrat ca la arderea lignitului cu Qii=7,8 Mj/kg, Wti=42-45%, Ai=20-26% s-au realizat sarcina nominala si parametrii nominali ai cazanului si reducerea emisiilor de NOx de la 450 mg/Nmc la 191 mg/Nmc [B.16].

Fig.12. Vedere a focarului cazanului de abur de 1000 t/h de la CTE Kostolac (Serbia) [B.16]

Calculele efectuate pentru modelarea si verificarea pe calculator a eficientei masurilor primare de reducere a emisiilor au demonstrat justetea solutiilor tehnice aplicate [B.14]. Din seria de simulari realizate a rezultat ca recircularea gazelor de ardere reci pentru reglarea temperaturii la separatoarele morilor are o influenta importanta asupra reducerii emisiilor de NOx. Astfel, daca in regimul de functionare a cazanului la sarcina nominala cu excese de aer la arzatoare λarz=0,90, dupa OFA1 λOFA1=0,98 si dupa OFA2 λOFA2=1,15, fara recirculare de gaze de ardere reci se obtin emisii NOx=200 mg/Nmc, iar daca se pastreaza aceleasi excese de aer si se introduce recircularea de gaze de ardere reci (r=0,08) se obtin emisii de NOx=175 mg/Nmc. Insa, simultan cu reducerea emisiilor de NOx, recirculatia de gaze de ardere conduce la cresterea sarcinii termice a suprafetelor de schimb de caldura de convectie (cu consecinta cresterea temperaturii aburului primar/intermediar si marirea debitelor de apa ale injectiilor), cresterea temperaturii gazelor de ardere la cos de la 162°C la 174°C si scaderea randamentului termic al cazanului de la 87,4% la 86,6% [B.14].

Acest lucru a fost constatat si in functionarea cazanului de abur de 1000 t/h al unui bloc de 345 MWe de la centrala electrica Sostanj (Slovenia), unde, intr-o etapa preliminara de aplicare a masurilor primare pentru reducerea emisiilor de NOx, s-a introdus recirculatia de gaze de ardere reci prelevate cu un ventilator nou din canalul de refulare al ventilatoarelor de gaze (VG) spre instalatia de desulfurare si injectia lor in turnurile de aspiratie ale morilor ventilator [B.29]. Aceasta masura a condus la scaderea emisiilor de NOx de la 400-460 mg/Nmc la cca 350 mg/Nmc.

Firma Babcock-Borsig-Steinmuller (BBS), care face parte din grupul de firme Bilfinger-Engineering and Services din Germania a elaborat solutiile ingineresti pentru reabilitarea si modernizarea mai multor cazane din centrale electrice cu functionare pe lignit. Unul dintre aceste proiecte priveste reabilitarea cazanelor de abur de 1100 t/h din centrala termoelectrica Belchatow din Polonia [B.18], echipata cu 12 blocuri de 370 MW. Aceasta centrala cu puterea electrica totala de 4320 MW este cea mai mare centrala electrica cu functionare pe lignit din Europa si una din cele mai mari din lume. Avand in vedere cheltuielile mari cu lucrarile de reabilitare a blocurilor, beneficiarul (PGE) a hotarat executarea simultana si a tuturor lucrarilor de modernizare pentru cresterea eficientei in exploatare si pentru reducerea emisiilor poluante la valorile acceptate de normele europene.

Cazanul tip turn de 1100 t/h, cu pereti membrana, este prevazut cu un sistem de ardere tangentiala si este echipat cu opt mori ventilator si arzatoare de praf cu jeturi paralele. Modernizarea instalatiei de ardere pentru reducerea emisiilor de NOx a inclus urmatoarele masuri:

- instalarea unui sistem de ardere cu emisii reduse de NOx prin inlocuuirea arzătoarelor de praf și instalarea unui sistem de aer de post-ardere (OFA) pe 2 nivele (vezi fig.13-a);

- modificarea spiralei la carcasele morilor ventilator si inlocuirea separatoarelor;

- instalarea unei recirculatii de gaze de ardere la morile ventilator.

Fig.13. Cazanul de abur de 1100 t/h de la centrala electrica Belchatov [B.18]

a) focarul si instalatia de macinare si ardere

b) arzatorul de praf BBS cu NOx redus

a) b)

Noul sistem de ardere a fost realizat fara modificarea geometriei initiale a focarului si este prevazut cu arzatoare de praf cu emisii reduse de NOx, iar fiecare arzator are cate 3 duze de injectie a prafului identice (vezi fig.13-b). Prima injectie de aer de post-ardere (OFA1) a fost dispusa sub gurile de aspiratie ale morilor ventilator. Cel de al 2-lea nivel de injecție a aerului de post-ardere (OFA2) a fost dispus în zona primului supraincalzitor de la iesirea din focar (supraîncălzitorul 3) si este constituit din colectoare de aer cu diuze (vezi fig.14). Colectoarele de aer cu diuze (lancii) ale sistemului OFA2 sunt sustinute de tevile de sustinere interioare ale suprafetelor de schimb de caldura de convectie. Motivul pentru care a fost prevazuta aceasta dispozitie a sistemului OFA2 intre serpentinele supraincalzitorului final este legat de necesitatea de obtinere a timpului corespunzator de rezidenta a gazelor de ardere între arzătoarele de praf și ultima injecție de aer de post-ardere in vederea realizarii emisiilor reduse de NOx.

Fig.14. Sistemul de aer post-ardere OFA 2, dispus in zona supraincalzitorului 3 [B.18]

Cele 8 mori ventilator sunt echipate cu cuple hidraulice cu reductor care permit reglarea turatiei in exploatare in intervalul cuprins între 420 și 500 rot/min. Analiza tehnica asupra morii și separatorului a aratat ca pentru reducerea emisiilor de NOx sunt necesare modificari. Prima modificare a fost o noua configuratie a spiralei la carcasa morii ventilator, deoarece vechea carcasa era prea mare si uneori conducea la o evacuare instabila a prafului de carbune.

Noile separatoare au fost proiectate să realizeze o mai buna distributie a prafului de carbune la arzatoare și un transport mai stabil.

Pentru o reglare mai buna a temperaturii amestecului la iesire din separatoarele morilor a fost instalata o recirculare a gazelor de ardere prevazuta cu o clapeta de reglare cu actionare electrica.

Caracteristicile lignitului de proiect sunt urmatoarele: Qii=7,7 MJ/kg, Wti=51,44%, Ai=11,4%, Ni=0,32% (Nmc=0,86%).

Dupa punerea in functiune a blocului s-a efectuat optimizarea functionarii noii instalatii de ardere. Cu aceasta ocazie a fost detectat faptul ca un debit mare de aer primar are o influenta negativă asupra emisiilor de NOx, ca urmare a aprinderii intarziate a arzatorului cu jeturi paralele. Din acest motiv, debitul de aer primar a fost redus, ceea ce a condus la creșterea temperaturii gazelor de ardere in fata mori si conceptul de reglare al morilor a fost modificat.

Principalul obiectiv al optimizarii a fost distributia generală a aerului de ardere către mori (aer primar), arzătoarele (aer secundar), precum și sistemele de aer de post-ardere OFA1, OFA2 si gratarul de postardere, cu luarea în considerare a principiului esential de introducere a aerului in trepte în camera de ardere.

Astfel, s-a stabilit ca la sarcini mici ale cazanului, pana la 70%, OFA1 este responsabil pentru reglarea emisiilor, iar la sarcini mai mari OFA2 are influenta mai mare (vezi fig.15). Cu aceasta ocazie au rezultat urmatoarele concluzii :

- in configuratia existenta a camerei de ardere, prevederea sistemului OFA pe 2 nivele este indispensabila;

- nivelul OFA2 trebuie amplasat la distanța maximă posibilă fata de arzătorul de praf superior.

Fig.15. Variatia debitului de aer post-ardere OFA1 si OFA2 functie de sarcina cazanului [B.18]

Fig.15. Variatia debitului de aer post-ardere OFA1 si OFA2 functie de sarcina cazanului [B.18]

Ca urmare a lucrarilor de reabilitare si modernizare a blocurilor din centrala electrica Belchatow, emisiile de NOx au fost reduse de la 350 mg/Nm³ la valori sub 200 mg/Nm³ si emisiile de CO deasemenea. Totodata, puterea electrica a blocului a fost mărită de la 370 MWe la 380 MWe.

In fig.16 este prezentata o situatie tipica pe durata de functionare de 24 ore a unui bloc la care s-au executat lucrarile de modernizare : sunt prezentate puterea electrica a blocului si emisiile de NOx si CO (valori medii la 30 minute).

Fig.16. Puterea electrica a generatorului si emisiile de NOx si CO la un bloc de 380 MW din centrala electrica Belchatow dupa lucrarile de reabilitare si modernizare [B.18]

Cazanele de abur de 1100 t/h din centrala electrica Belhatow au indeplinit valoarea limită a NOx de 200 mg/Nmc specificata de normele UE prin utilizarea numai a unor măsuri primare. Cu toate acestea, in scopul pregatirii pentru o viitoare scadere a valorilor limita prevazute de normele actuale precum si pentru asigurarea unei masuri de rezerva pentru situatiile in care in exploatarea curenta nu se realizeaza valorile normate ale emisiilor, centala electrica Belchatow a hotarat echiparea unui cazan de 1100 t/h cu un sistem SNCR livrat de firma ERC-Germania, conceput pentru a realiza o reducere suplimentara a emisiilor de NOx cu inca 50 mg/Nmc. Acest sistem SNCR a fost pus in functiune in anul 2016 si si-a dovedit eficienta, realzand o reducere suplimentara a emisiilor de NOx cu pana la 80 mg/Nmc [B.36].

Firma Babcock-Borsig-Steinmuller (BBS) a elaborat si a aplicat solutiile de modernizare a instalatiilor de ardere de la cazanelor de 670 t/h (v. fig.17) ale celor trei blocuri de 220 MW din centrala electrica Matra (Ungaria), in scopul reducerii emisiilor de NOx la valorile limita prevazute de directiva europeana :

- modificari constructive la morile ventilator si separatoarele de praf in vederea cresterii capacitatii de macinare si imbunatatirii finetei de macinare;

- arzatoare de praf cu jeturi paralele cu emisii reduse de NOx;

- canale de praf noi;

- optimizarea sistemului de aer post-ardere (OFA).

Fig.17. Cazanul de abur de 670 t/h de la centrala electrica Matra (Ungaria) [B.34]

Caracteristicile lignitului de proiect sunt urmatoarele: Qii=7,7 MJ/kg, Wti=44%, Ai=20%, cu un continut de azot la masa initiala Ni=0,4-0,5% si la masa combustibila Nmc=1.10-1,39%.

Fig.18. Arzatoarele de praf cu jeturi paralele la cazanul de abur de 670 t/h - Matra (Ungaria)

In fig.18 este prezentata solutia constructiva a noilor arzatoare de praf cu emisii reduse de NOx, comparativ cu vechile arzatoare de praf, iar solutia constructiva pentru noile canale de praf este prezentata in fig.19. Noile separatoare de praf care au echipat morile ventilator au fost modelate pe calculator cu programul fluent, iar spectrul vitezelor este prezentat in fig.20.

Fig.19. Cazan 670 t/h - canalele de praf noi Fig.20. Separatorul morii in varianta noua

Dupa executarea acestor lucrari, in exploatarea curenta a cazanelor cu lignit s-au obtinut emisii de NOx in jur de de 200 mg/Nmc. Insa, centrala electrica Matra adauga in prezent la combustibilul de bază - lignit, până la 10% biomasă, iar tendinţă este de a creşte această cotă treptat pana la 15%. Aceasta situatie a condus la necesitatea aplicarii ulterioare a unei masuri secundare in vederea incadrarii emisiilor de NOx in limita admisa de norma europeana [B.34], [B.35].

Combustibilii utilizati - lignit si biomasa - limitează gama de metode secundare pentru denoxarea gazelor de ardere, iar tehnologia SCR nu este recomandată in cazul utilizarii acestor combustibili datorită riscului de eroziune şi otrăvire a catalizatorului. În plus, ponderea in sistemul energetic a surselor de energie regenerabile, indeosebi eoliene si solare, in continua crestere, a condus la cerințe suplimentare pentru centrala termoelectrica in ceea ce privește flexibilitatea și adaptabilitatea la acoperirea curbei de sarcină. Aceste cerinte, la rândul lor, generează cerințe similare cu privire la măsurile aplicate pentru curățarea gazelor de ardere, care trebuie să fie flexibile în aceeași măsură. În acest sens, tehnologia SNCR oferă avantaje semnificative în comparație cu celelalte metode.

Ca urmare a motivelor aratate, în scopul rezolvării problemei privind emisiille de NOx, centrala electrica Matra a hotarat să utilizeze tehnologia SNCR si a solicitat firmei ERC-Germania să demonstreze eficacitatea acestei metode într-un test la unul din cazanele centralei. Testul a fost efectuat cu succes in anul 2011 si s-a dovedit că prin aplicarea tehnologiei SNCR valoarea limită a NOx de 200 mg/Nmc a fost menținută in toata gama de sarcini intre 50 si 100%. Ca urmare a rezultatelor acestui test, centrala electrica Matra a hotarat aplicarea tehnologiei SNCR la cele trei cazane de 670 t/h ale centralei.

Sistemul SNCR instalat functioneaza complet automat şi in acest scop primeşte continuu informaţii cu privire la emisiile de noxe momentane de la sistemul de masura al blocului, impreuna cu alti parametrii de exploatare ai cazanului (volum de gaze de ardere, sarcina etc) pe care ii prelucreaza in vederea stabilirii debitului de agent reactiv care se injecteaza in focar pentru reducerea NOx. Sistemul SNCR este configurat astfel incat sa mentina o medie zilnica a emisilor NOx in gazele de ardere mai mica de 200 mg/Nmc (O2=6%) si concentratia de NH3 în gazele de ardere este mai mică de 5 mg/Nmc.

Parametrii de exploatare ai unui cazan de 670 t/h echipat cu instalatia SNCR sunt prezentati, ca exemplu, in fig.21.

Fig.21. Parametrii de functionare ai cazanului de abur de 670 t/h din centrala electrica Matra pe durata a trei zile, cu si fara SNCR [B.35]

Perioada prezentată în graficul de mai sus reprezintă sfârșitul unei perioade de funcționare, înainte de o oprire planificată. Acesta a fost ales în mod intenționat pentru a arăta valorile emisiilor de NOx in medie sub 200 mg/Nmc cu SNCR in functiune si după oprirea sistemului SNCR de pana la 400 mg/Nmc [B.35].

Un alt proiect al firmei Babcock-Borsig-Steinmuller se refera la modernizarea celor trei cazane de abur (in forma de T) de 670 t/h [B.19] din centrala electrica Bitola din Republica Macedonia, care utilizeaza un lignit cu caracteristicile Qii=7,31 MJ/kg, Wti=52,2%, Ai=13,5% si un continut de azot Ni=0,42% (Nmc=1,7%). Obiectivul principal al modernizarii este reducerea emisiilor de NOx de la cca 600 mg/Nmc la 200 mg/Nmc si a emisiilor de CO la maxim 200 mg/Nmc, prin aplicarea numai de masuri primare. Cea mai importantă provocare pentru reducerea emisiilor de NOx mentionata de firma BBS este conținutul ridicat de azot din combustibil : in timp ce lignitii din Germania și din alte țări din Europa Centrală conțin, de obicei numai între 0,6 și 1,0% azot la masa combustibila a lignitului (uscat și fără cenușă), lignitul utilizat in centrala Bitola conține până la 1,7% azot la masa combustibila, adica aproape dublu.

Lucrările de modernizare pentru reducerea emisiilor de NOx si CO includ în principal instalarea de noi arzătoare de praf cu jeturi paralele si instalarea unui sistem de aer de post-ardere (OFA) pe 2 nivele (vezi fig.22). Avand in vedere conținutul ridicat de cenușă și de umiditate al lignitului utilizat, a fost ales un sistem de ardere cu concentrator de praf (cu 2 arzatoare principale si 1 arzator de balast).

a) instalatia de ardere cu NOx redus b) arzatorul de praf BBS c) canalele de praf

Fig.22. Cazanul de abur de 670 t/h de la centrala electrica Bitola (Macedonia) [B.19]

Totodata, au fost reconstruite morile ventilator cu inlocuirea separatoarelor de praf cu separatoare cu un nou design realizat cu ajutorul programului de calcul CFD si echiparea cu un sistem de recirculare a gazelor de ardere cu clapeta de reglare pentru a reduce debitul de gaze de ardere aspirate prin turnul de uscare (vezi fig.23). Instalarea noilor arzătoare si a separatoarelor de praf a solicitat în mod suplimentar instalarea de canale de praf de cărbune noi (vezi fig.22-c). În scopul de a reduce infiltratiile de aer fals in camera de ardere și pierderile prin nearse în zgura a fost instalat un gratar de postardere, cu actionare pneumatica.

.png)

.png)

a b

Fig.23. Moara ventilator a cazanului de 670 t/h - centrala electrica Bitola (Macedonia) [B.19]

In sfarsit, mai prezentam inca un proiect recent al firmei Babcock-Borsig-Steinmuller (BBS) privind reabilitarea si modernizarea instalatiei de ardere a lignitului in stare pulverizata la un cazan de abur de 920 t/h din centrala electrica Nikola Tesla A din localitatea Obrenovac din Serbia. Reabilitarea a urmarit in primul rand reducerea emisiilor de NOx si CO si incadrarea lor in prevederile directivei europene prin aplicarea numai a unor masuri primare [B.28].

Cazanul este tip turn, cu pereti membrana, cu circulatie fortata unica (tip Benson), cu supraincalzire intermediara, cu un debit nominal de abur viu de 920 t/h, care a crescut la 960 t/h ca urmare a lucrarilor de modernizare; cazanul alimenteaza cu abur o turbina cu puterea electrica nominala de 305 MW, care a crescut la 329 MW dupa modernizare.

Caracteristicile lignitului de proiect sunt urmatoarele: Qii=6,7 MJ/kg, Wti=52%, Ai=18%, cu un continut maxim de azot la masa initiala Ni=0,45% si la masa combustibila Nmc=1,76%.

Emisiile de NOx inainte de executarea lucrarilor de reabilitare au fost >300 mg/Nmc.

Lucrarile de reabilitare s-au desfasurat pe durata de 9 luni si blocul a fost repus in functiune in luna februarie 2015. Obiectivele urmarite cu ocazia reabilitarii cazanului au fost urmatoarele :

- reducerea emisiilor de NOx sub 200 mg/Nmc (@ O2=6%) cu menținerea valorii maxime a emisiilor de CO sub valoarea limită de 210 mg/Nmc;

- menținerea sau creșterea randamentului de proiect;

- menținerea parametrilor cazanului (debit abur, presiune si temperatura abur viu si intermediar, temperatura gaze de ardere la cos);

- limitarea impactului lucrarilor de modernizare asupra sarcinii morilor (reabilitarea morilor este prevazuta in alt contract, incheiat cu firma MHPS [B.27]).

Lucrările de modernizare efectuate sunt prezentate intr-o vedere de ansamblu a cazanului data in fig.24 :

- instalarea de arzătoare noi de praf cu emisii de NOx reduse și canale de praf noi;

- instalarea unui sistem de aer de post-ardere pe doua 2 niveluri - OFA1 cu diuze montate pe peretii focarului si OFA2 cu lancii montate intre serpentinele supraincalzitorului;

- modificarea canalelor de aer cald, inclusiv dispozitivele de masura necesare;

- modificarea sistemului de reglare automata a arderii.

Fig.24. Cazan de abur 920 t/h din centrala electrica Nikola Tesla A - Obrenovac – vedere de ansamblu cu nominalizarea lucrarilor de reabilitare [B.28]

Instalatia de ardere existentă a fost conceputa ca un sistem de ardere tangențială cu șase mori (tip DGS). Fiecare moara alimenta cu praf cate două arzătoare, dispuse in doua etaje pe pereții camerei de ardere. Arzatoarele noi cu emisii de NOx reduse au fost concepute de firma BBS ca arzatoare cu jeturi paralele, fiecare cu cate doua canale de insuflare a prafului si au fost dispuse la partea inferioara a focarului, pentru marirerea timpului de rezidenta a particulelor de praf in focar (v. fig.25).

a) Cazan 920 t/h - Instalatia de ardere modernizata b) Comparatia arzatoarelor vechi si noi

Fig.25. Instalatia de ardere cu emisii reduse de NOx la un cazan de 920 t/h din centrala electrica Obrenovac, cu arzatoare cu jeturi paralele BBS [B.28].

Intreaga instalatie noua de ardere cu emisii reduse de NOx a fost calculata și optimizata cu ajutorul programului de simulare CFD, urmarind in principal urmatoarele probleme :

- dimensionarea si dispozitia arzatoarelor, distributia prafului de lignit si a aerului de ardere la arzatoare,

- dispozitia OFA pe cele doua nivele ale focarului,

- numarul duzelor de insuflare a aerului de postardere pe fiecare nivel OFA si viteza aerului la iesirea din duze,

- concentratia de oxigen in apropierea peretilor focarului in scopul evitarii coroziunii de inalta temperatura a peretilor membrana.

Ca rezultat al simularii cu programul CFD si optimizarii instalatiei de ardere in ansamblul sau, emisiile de NOx au fost reduse de la peste 300 mg/Nmc (situatia inainte de rabilitare) la mai putin de 190 mg/Nmc (situatie dovedita prin masuratori dupa reabilitare); in același timp, concentrațiile de CO au fost reduse sub 200 mg/Nmc (v. fig.26). Pe langa reducerea cu succes a emisiilor poluante sub valorile limită, lucrarile de reabilitare si modernizare a cazanului au condus la menținerea randamentului termic și a parametrilor de exploatare proiectati ai blocului.

Fig.26. Cazan 920 t/h - Emisii poluante inainte si dupa reabilitarea instalatiei de ardere a lignitului [B.28]

* * *

Firma Babcock-Borsig-Steinmuller (BBS) a efectuat in anul 2012 teste de ardere a lignitului din bazinul Oltenia care au aratat ca la arderea lignitului cu un continut mare de azot (Ni>0,5%) in focare echipate cu arzatoare cu jeturi paralele, formarea de NOx este mult mai puternica in comparatie cu arderea lignitului din bazinul Renania-Germania (Ni=0,3%). Astfel, la arderea lignitului din bazinul Oltenia cu un exces de aer la arzatoare λarz=0,98, uzual pentru arderea lignitului din bazinul Renania, se obtine NOx=270-280 mg/Nmc (vezi fig. 27), in timp ce pentru lignitul din bazinul Renania se obtine NOx=200 mg/Nmc [B.33]. Pentru realizarea NOx=200 mg/Nmc, arderea lignitului din bazinul Oltenia ar trebui sa se desfasoare cu un exces de aer λarz=0,91, dar in aceasta situatie este periclitata stabilitatea arderii si continutul de CO in gazele de ardere (CO maxim admis este 200 mg/Nmc) si, totodata, cantitatea de nearse mecanice in zgura si cenusa zburatoare vor creste inadmisibil.

.png)

Fig.27. Variatia emisiilor de NOx in functie de excesul de aer de ardere la arzatoarele cu jeturi paralele [B.3]

Concluzia imediata este aceea ca introducerea arzatoarelor de praf cu jeturi paralele cu emisii reduse de NOx, inclusiv OFA, nu este suficienta pentru realizarea valorii limita a emisiilor de NOx pentru lignitul din bazinul Oltenia cu Ni>0,5% si ca urmare este necesara aplicarea si a unor masuri secundare, de exemplu SNCR.

Pe baza experientei rezultata din aplicatiile arzatoarelor de praf cu jeturi paralele prezentate in acest articol, in special la cazanul de 1000 t/h din centrala electrica Kostolac (Serbia) si la cazanul de 920 t/h din centrala electrica Nikola Tesla A - Obrenovac, rezulta ca pentru reducerea emisiilor de NOx la valorile admise aceasta solutie tehnologica poate fi recomandata si pentru cazanele de 1035 t/h din centralele electrice Rovinari si Turceni.